良い工場なくして、良いクルマは提供できない。

TwitterFacebook

TwitterFacebook BMWグループは、業界に先駆けて鈑金塗装工場に対する独自の審査認証基準を設け、鈑金や塗装、サービスなどの技術力やクオリティを向上させてきた。ここでは、BMWグループ認定鈑金塗装工場が他と異なる点と必要性について、第三者の視点で様々な工場を監査し、その安全性をはかるテュフ ラインランド ジャパンでシニア セールス エグゼクティブを務めている栗田隆司さんの言葉を交えながら考える。

厳密なルールに基づいて修理を行うというポリシー

クルマの鈑金並びに塗装技術は、過去から比較すると、かなり高度なものが必要とされるようになってきている。その大きな理由が、車体の周囲を察知するセンサーやカメラ、そしてそこから得た情報を元にブレーキやステアリングなどを制御し、運転支援へと繋げるコンピュータの搭載である。従来のクルマの構造はもっとシンプルだった。そのため極端な話、事故によって損傷した箇所を修理する際も、叩いて、塗り、単に外見を綺麗にすれば良かったのだが、現代のクルマはそれだけではあるべき状態に戻せなくなっている。つまり、正確な修理を行わなければ、先に挙げたものがきちんと作動しなくなる可能性をはらんでいるというわけだ。

運転支援は近年、急速に発達してきている。それはBMWに限ったことではなく、他社も総力を上げて取り組んでおり、自動運転時代の幕開けが間近に迫りつつある。しかし、各メーカーが向かっているベクトルは同じだとしても、クルマを製造するプロセス、ノウハウ、搭載している先端技術、その位置は一定ではない。“正確な修理”とは、それらを理解した上で成り立つのだ。BMWがグループ認定鈑金塗装工場を推奨している理由。それは、これまでBMWがつくってきた様々なクルマのデータを蓄積し、それによって築かれた厳密なルールに基づいて修理を行うというポリシーをもっているからである。

テュフ ラインランド ジャパン、シニア セールス エグゼクティブの栗田隆司さん。

さらにBMW認定鈑金塗装工場は、その認定基準が守られているか、テュフ ラインランド ジャパン(以下、テュフ)というドイツで140年の歴史を持つ世界でもトップクラスの第三者検査機関へ委託した監査を受け、工場の品質として高い水準を保っている。監査のポイントは大きくわけて2つ。車体の細部をしっかりと見ながら作業ができる、明るく、クリーンな環境があること。そして、現代のモデルに柔軟に対応できる機器や設備が不足なく用意され、修理の結果が適切に管理されていること。「良い工場なくして、良いクルマは提供できない」。同社でシニア セールス エグゼクティブを務める栗田隆司さんは、そう話す。

「我々は中立的な視点で工場を監査し、正確な修理が可能かを判断し、点数をつけます。合格点に達していなければ何度も改善を促し、達すれば認証を出す。シビアな評価と継続的改善が、オーナーの方々の安全確保に直接結びつくと考えています」

東京都江東区に位置するBMW木場サービスセンターは都内に6箇所あるBMW東京の店舗に入庫した鈑金・塗装修理を一手に担うBMW認定鈑金塗装工場のひとつだ。また、カーボン フレームやアルミニウム ボディといった特殊素材を唯一扱うことができる国内最大規模の認定工場としても知られている。同センターは2017年度のテュフの監査において100点満点を獲得している。今回は全国に55ヶ所ある認定鈑金塗装工場の中から、同センターを訪れ、どういった点がBMW認定鈑金塗装工場に求められるのかを栗田さんの言葉と共にピックアップしていく。まずは塗装エリアから触れ、鈑金へと移る。

BMWグループ認定鈑金塗装工場が優れている理由

Point01(塗装フロア)=すべて揃っている、BMW独自のカラーシステム

「BMWはカラーシステムと呼ばれる、独自ブランドの補修用水性塗料を採用しています。環境に優しい溶剤を使うため、密着性を高くし色落ちを抑えるためなど、その理由はいくつかあるのですが、一番は色の再現性を完璧にするためです。BMWのクルマは例えば同じシリーズの白といっても、販売国や年式によってごくわずかに違う配合でつくられています。カラーシステムを揃えれば、すべてまかなえるようになっているわけです。他の塗料でも似た色にすることはできるのですが、色あせてきたときに間違いなく差が生まれてしまいます。ここまで細かなルールを設けているのは、私が知る限りではBMWだけですね」

Point02(塗装フロア)=微妙な違いを見極めるための明るい空間

「ボディの色味やフォルムを正確に見るのに不可欠なのが、室内の明るさです。塗装に必要な明るさは、少なくとも800ルクスほど(=光に照らされた面の明るさを示す単位。800は一般的にスーパーの生鮮食料品売り場くらいと例えられる)。しかしBMW認定鈑金工場の塗装エリアでは1,000を下回ることは認められていません。さらに木場工場の場合は、ペインターが作業している範囲については天井の充分なLED照明と壁照明があるおかげで1,200もの数値が出ます。白い壁と床でまとめられている清潔な空間だからこそ、この明るさが確保できているのでしょう」

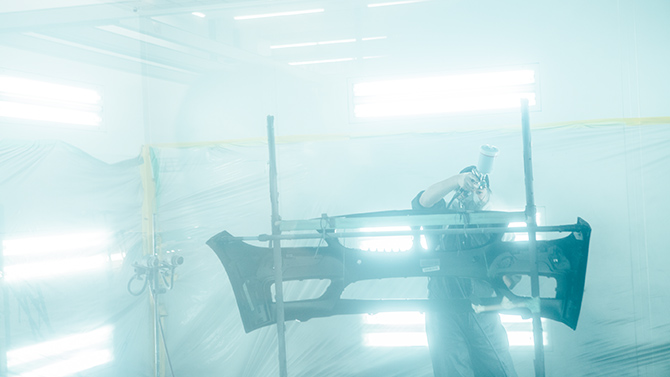

Point03(塗装フロア)=完璧に閉ざされた、塗装用のブース

「調色した塗料をボディに塗る作業は、埃がつかないよう、閉ざされた塗装ブースで行われます。BMW木場サービス センターの場合は専用のブースが3つあり、それぞれの壁にLEDの蛍光灯が多数取り付けられているため、とてもクリーンで明るい環境になっています。一部のブースにはリフトが設けられていて、しゃがんだ姿勢だと見づらい裏側の塗装も楽に行うことができます。また、掃除をしやすくするために両サイドに側溝があるところも評価すべき点」

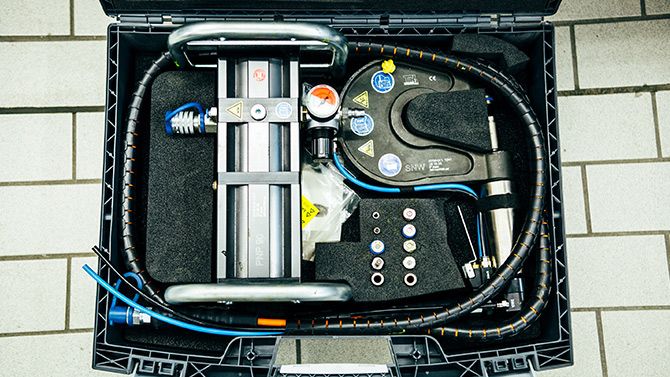

Point04(鈑金エリア)=BMWの強いボディ剛性を保つ最新ツール

「ボディに大きな損傷がある場合、その部分のパーツを取り換える必要があります。その際、溶接を施して周りと接合させるのですが、自動車においては熱を加える、いわゆる融接が一般的です。しかし融接をすると融接部分周辺の金属の組成が変わり易く、ボディ剛性が低くなる恐れがある。そのため、特に近年のBMWの車輌は可能な限りコールドリペアと呼ばれる、電気や圧縮空気の圧力によって接合部にリベットを打ち込む熱を使わない方法を指定しています。ボディに使われている素材や位置によって、使うリベッター(上写真がコールド リペア用のリベッターのひとつ)、とリベットの種類が違い、パネル ビーター(鈑金技術者)はその厳密なルールに基づいてパネル部品の交換を行っているのです」

Point05(鈑金エリア)

「他の一部の鈑金塗装工場で、取り外したパーツや塗装済みのパネルを床に直置きしているのを見かけることがあります。いわずもがな、そうすると傷がついてしまう可能性が高くなりますよね。BMW木場サービス センターはバンパーなどの長尺もの、細かな部品、それぞれを保管するためのラックをオーダー メイドでつくっているため、そういった不安はほぼないといえます。また、大量のパーツス トックができる広々とした専用倉庫が鈑金エリアの奥にあるのも特徴ですね」

入念なパネル ビーターの育成が、完璧な整備を保つ。

環境、十二分な設備は用意されている。もうひとつの要がそれらを扱う人である。BMWは進化し続けている自動車の現在形、それに施すべき整備方法をオフィシャルのテクニシャンが学ぶことができる、BMW Group アカデミーという教育施設を設けている。そこで行われるのは、一般的な自動車の構造や電気系統の仕組みといった基本的なことに関する座学から、車両を用いた実践訓練まで様々だ。

鈑金、塗装についても例外ではない。ボディの素材に関する知識や正しい取り扱い、BMWの技術資料に沿った適切な修理プロセスの判断と実施、別施設では専用塗料による調色の知識とスキルなどを習得するためのトレーニングが提供されており、BMW認定鈑金塗装工場の技術者はトレーニングの受講が義務付けられている。

現場で扱う車種は実際に対面するまでわからない。故に技術者は、事前に勉強をし、すべての対処法を学んでおく必要がある。特に近年ではEV(電気自動車)、PHEV(プラグインハイブリッド自動車)、HV(ハイブリッド自動車)といった、高電圧装置を搭載した車両については危険を伴うため、鈑金、塗装技術以外でもトレーニングを受け試験に通過しない限り、これら車両の内部に触れることすらできなくなってきている。

クルマと同じようにスタッフも大切に育成することで、完璧な修理は保たれ、継承されていくのだ。

いつまでも変わらない歓びを支える、BMW認定鈑金塗装工場。

「BMWの認定鈑金塗装工場以上に、完璧さを追求し、継続しているところはありません」 一連の見学を終え、あらためて栗田さんはそう語ってくれた。蓄積したデータに基づく厳密なルール。最新の設備と万全を期した作業環境。行き届いた細やかな気配り。そして、確かなサービスを提供する人材の育成。そのすべてが相まって、BMW認定鈑金塗装工場の高水準とクオリティが保たれている。

ひとりひとりのBMWオーナーに、いつまでも変わらない歓びを堪能していただくため、BMWでは厳格な基準のもと鈑金塗装工場を認定し、さらに第三者機関のチェックを導入している。そして、すべての認定工場は、BMWならではのサービスを提供するため、完璧を求めて日々努力を重ねている。

ディーラー検索はこちら

オンライン入庫キャンペーンはこちら

他の記事を読む

Photograph=Tetsuo Kashiwada

text=Yusuke Osumi